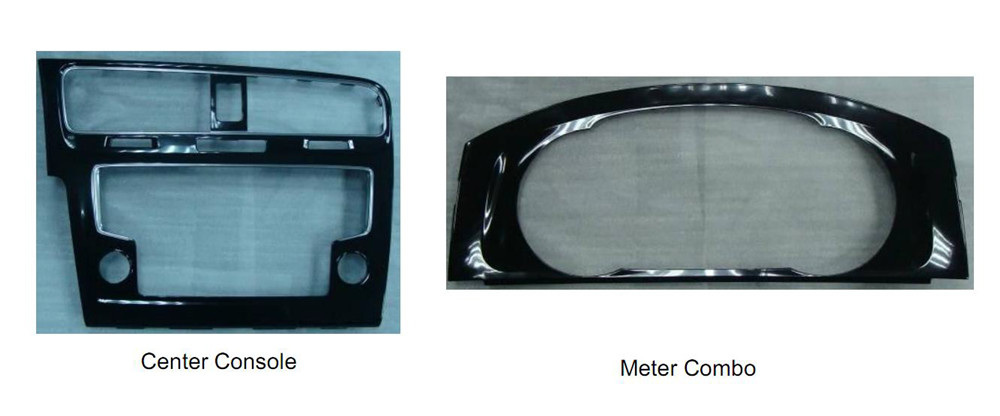

Автомобильная литьевая пластиковая форма серии IMD, 2K, 3K

Китай специализируется на пластиковых формах, производителях литьевых форм для автомобильных консолей.

У JHS Mold есть сильная команда дизайнеров, которая принимает: предоставляет образцы или 3D-чертежи, 2D-чертежи, может предложить цену на открытие формы, вы можете проконсультироваться и предложить цену!

Разнообразие материалов для форм на ваш выбор!

Литье под давлением является одним из наиболее часто используемых процессов производства пластмасс. Это правильно, поскольку он предлагает жизнеспособное решение для массового производства высококачественных автомобильных деталей из широкого спектра полимеров. В автомобильной промышленности, где стабильность, безопасность и качество имеют первостепенное значение, литье автомобильных пластмасс под давлением является важным производственным процессом.

В автомобильной промышленности повторяемость – или способность последовательно производить идентичные детали – имеет решающее значение. Поскольку при литье автомобильного пластика под давлением обычно используются прочные металлические формы, конечные автомобильные детали, отлитые с использованием этой формы, практически идентичны. При литье под давлением играют роль некоторые факторы, но литье под давлением — это процесс с высокой повторяемостью, если форма имеет хороший дизайн и отделку.

| Имя | Автомобильная литьевая пластиковая форма серии IMD, 2K, 3K |

| Размер пресс-формы | Обычный размер |

| Материал пресс-формы | 45#,50#,1.2312, 1.2343 ESR,1.2738 HH, S136, NAK80, SKD61 и т. д. |

| Основа формы | ЛКМ, ХАСКО и т. д. |

| Полость | Одиночный/несколько |

| бегун | Горячая холодная |

| Программное обеспечение для проектирования | UG, PROE, CAD, CAXA и т. д. |

| Жизнь пресс-формы | 300 000–3 000 000 выстрелов |

| Срок поставки | 15-60 дней |

| Спецификация | Зависит от требований клиента |

| Режим формирования | Пластиковая литьевая форма |

| Формование жизни | 500 000–5 000 000 выстрелов |

| Срок поставки | Короткий цикл разработки пресс-формы |

| Упаковка | Стандартный экспортный деревянный ящик |

1) Получите запрос клиента

2) Мы предложим гостям цену в течение 24 часов.

3) Подтвердите заказ (цена, условия оплаты, дата доставки)

4) Анализ продукта (DFM)

5) После подтверждения DFM клиентом

6) Подтверждение конструкции пресс-формы

7) Приобретите стали и начните механическую обработку.

8) Процесс проверки

9) Проверка сердцевины пресс-формы в порядке, приступаем к сборке.

10) Проверка инструмента и доставка образцов заказчику.

11) Получите отзывы об образцах от клиента.

12) Если есть проблемы с образцом, отремонтируйте форму.

13) После ремонта опробуйте и снова доставьте образцы клиенту для подтверждения.

14) После подтверждения того, что с образцом проблем нет, пресс-форма готовится к отправке.

Пожалуйста, отправьте нам 3D/2D чертеж или образцы, если у вас есть какие-либо потребности, мы бесплатно предложим разумную цену.

|

|

1. Широкие возможности: наши опытные услуги по литью под давлением прототипов предоставляют полный список процессов литья под давлением, а также более 100 материалов и видов обработки поверхности, чтобы удовлетворить ваши индивидуальные потребности в литье под давлением.

2. Высокая эффективность: Как производитель литья под давлением в Китае, мы предоставляем доступные расценки на литье под давлением в течение 1 рабочего дня. Кроме того, отсутствие MOQ для быстрого литья под давлением делает возможным начальную разработку.

3.Надежное качество: быстрый поворот. Литье под давлением с помощью RapidDirect выполняется легко. Мы предоставляем бесплатную обратную связь DFM, сертификацию и обновление продукции в течение всего процесса. Вы всегда получаете качественные пластиковые детали, изготовленные по индивидуальному заказу.

4. Быстрая оснастка: быстрый и экономичный процесс создания алюминиевых или стальных литьевых форм для быстрого литья под давлением. Идеально подходит для быстрого прототипирования или проверки концепции продукта для производства.

JHS занимается исследованиями и разработками, проектированием и производством различных литьевых форм, а также производством литья под давлением, включая такие отрасли и области, как электроника, автомобили, связь и бытовая техника.

Различие между IMD, IML, IMR и IMF

IMD: In-Mole Decoratiom, IMD — это популярная в настоящее время международная технология декорирования поверхности, в основном используемая для отделки поверхности и функциональных панелей бытовой техники, обычно используемая в оконных линзах и корпусах мобильных телефонов, панелях управления стиральными машинами, панелях управления холодильниками, кондиционерами. Панели управления кондиционером. Детали внешнего вида, такие как панели и знаки в различных областях автомобильных приборных панелей и панелей управления рисоварками.

IMD делится на IML и IMR. Самая большая разница между этими двумя процессами заключается в наличии прозрачной защитной пленки на поверхности продукта.

IML: литье под давлением вставок в форме. Его отличительные особенности: поверхность представляет собой затвердевшую прозрачную пленку, середина — слой с печатным рисунком, а задняя часть — пластиковый слой. Поскольку чернила расположены посередине, продукт предотвращает появление царапин и царапин на поверхности. Износостойкий, сохраняет цвет ярким и не выцветает в течение длительного времени.

IMR: перенос в форме

В этом процессе рисунок печатается на пленке, и пленка прикрепляется к полости формы с помощью устройства подачи пленки для литья под давлением. После литья под давлением слой чернил с рисунком отделяется от пленки, а слой чернил остается на пластиковой детали для получения декоративного рисунка на поверхности. На поверхности конечного продукта нет прозрачной защитной пленки, и в процессе производства пленка является лишь носителем. Но преимуществом ИМР является высокая степень автоматизации производства и дешевизна массового производства. Недостатки IMR: Слой печатного рисунка находится на поверхности изделия толщиной всего несколько микрон. После использования изделия в течение определенного периода времени слой напечатанного рисунка легко стирается, а также легко выцветает, в результате чего поверхность становится неприглядной. Кроме того, цикл разработки нового продукта длительный, стоимость разработки высока, а цвет рисунка не может быть гибко изменен небольшими партиями, что также является слабыми сторонами, которые не может преодолеть процесс IMR.

Прежде всего, необходимо объяснить понятие:

IMD включает IML, IMF, IMR.

IML: В ФОРМОВКЕ ЭТИКЕТКИ ﹝ Комбинация печати из резины и пластика ﹞

IMF: В ФОРМОВОЧНОЙ ПЛЕНКЕ (то же, что IML)

IMR: В ФОРМОВОЧНОМ ВАЛКЕ﹝Особое внимание уделяется разделительному слою резиновой смеси. ПЭТ-ПЛЕНКА → разделительный состав для печати → печатная краска → клей для печати → внутренняя инъекция пластика → склеивание чернил и пластика → резиновый материал автоматически отделяется от чернил после открытия формы. В Японии это называется тепловой транскрипцией. В этой машине используется метод ROLL TO ROLL, а выравнивание осуществляется с помощью компьютера CCD. ﹞

В настоящее время некоторые люди в Китае называют IMR IMD, а IML не зависит от IMD. Самым фундаментальным отличием является разница между IML и IMR на поверхности линзы: IML имеет лист ПЭТ или ПК на поверхности, а IMR имеет только чернила на поверхности. IMD — относительно сложный процесс, и есть лишь несколько отечественных производителей с относительно зрелыми технологиями, поэтому я могу представить лишь немного меха, пожалуйста, потерпите.

Листы IML изготавливаются из ПЭТ или ПК. Это может отличаться от предыдущего поста. Возможно, технический уровень каждой компании разный. Я не думаю, что мне нужно больше объяснять материал ПЭТ и ПК. В пластиковых частицах обычно используются ПММА и АБС. IML и IMR имеют свои преимущества. ИМР не очень износостойкий. Некоторые мобильные телефоны Nokia и Moto используют технологию IMR, которая может привести к появлению царапин, если это займет немного больше времени. определенная область.

Традиционные процессы декоративного литья под давлением производят широкий спектр пластмасс, таких как: самоклеящиеся этикетки, термоусадочные этикетки; грунтовка и офсетная печать; термотрансферная пленка; декали и так далее, все попадают в эту категорию. Все эти продукты требуют вторичной обработки, и их производственный процесс в последнее время столкнулся с проблемами, связанными с одноэтапным производственным процессом, который называется «Этикетировка в форме» (In-Mold Labeling). Так называемая технология этикетирования в форме (IML) может придать различным деталям, обрабатываемым производителями пластиковых изделий, внешний вид «без этикеток», а качество напечатанных рисунков этикеток не может быть достигнуто некоторыми методами постцветного декорирования. из. Например, фотографии изображений, волнообразные узоры и даже трехмерные голографические узоры могут использоваться в качестве неотъемлемой части продукта, а эффект качества лучше, чем у продуктов с этикетками на внешней поверхности. Пластиковые изделия, обработанные и изготовленные методом этикетирования в форме, имеют более декоративную структуру, а качество упаковочной продукции может быть снижено на 10–15 %, в то время как прочность боковых стенок продукции увеличивается при в то же время.

Продукты для процесса этикетирования в форме разрабатываются в самых разных стилях: от плоских крышек различной формы до этикеток, охватывающих 360 °, и могут быть разработаны продукты с 3, 4, 5 и даже 8 сторонами. Прямоугольные, круглые, квадратные изделия с закругленными углами или изделия с гофрированными боковыми рисунками. Это уникальная технология, при которой «этикетка» изготавливается путем простого оборачивания куска формованного пластикового вкладыша вокруг куска печатного картона для создания цельного фланца.

| Цех механической обработки с ЧПУ |

Электроэрозионная мастерская |

| Отдел контроля качества |

Мастерская резки проволоки |

| Инъекционный цех |

Сборочный цех |

Вопрос: Вы делаете формы для многих автозапчастей?

О: Да, мы изготавливаем формы для многих автозапчастей, таких как бамперы, детали реверсивного радара, панели управления автомобилем, кронштейны зеркал заднего вида и т. д.

Вопрос: Есть ли у вас термопластавтоматы для производства деталей?

О: Да, у нас есть собственная литьевая мастерская, поэтому мы можем производить и собирать в соответствии с требованиями заказчика.

Вопрос: Какие формы вы делаете?

О: В основном мы производим литьевые формы, но мы также можем изготовить пресс-формы (для материалов UF или SMC) и формы для литья под давлением.

Вопрос: Сколько времени занимает изготовление формы?

О: В зависимости от размера изделия и сложности деталей все немного отличается. Вообще говоря, пресс-форма среднего размера может завершить Т1 в течение 25-30 дней.

Вопрос: Можем ли мы узнать расписание пресс-форм, не посещая ваш завод?

О: В соответствии с контрактом мы вышлем вам план производства пресс-форм. В ходе производственного процесса мы будем информировать вас еженедельными отчетами и соответствующими фотографиями. Таким образом, вы можете четко понять график пресс-формы.

В: Как вы гарантируете качество?

О: Мы назначим менеджера проекта для отслеживания ваших форм, и он будет нести ответственность за каждый процесс. Кроме того, у нас есть контроль качества для каждого процесса, а также у нас будет КИМ и система онлайн-контроля, чтобы гарантировать, что все компоненты находятся в пределах допусков.

В: Поддерживаете ли вы OEM?

О: Да, мы можем производить продукцию по техническим чертежам или образцам.

X

X