| ВЕЩЬ | Ед. изм | ЛС3000 | ЛС3500 | ЛС4000 | ЛС4500 |

| Зажимная сила | kN | 30000 | 35000 | 40000 | 45000 |

| Ход зажима | mm | 1500 | 1600 | 1800 | 1900 г. |

| Сила выталкивателя | kN | 900 | 900 | 1000 | 1000 |

| Эжектор Ход | mm | 300 | 300 | 350 | 400 |

| Высота штампа (мин.-макс.) | mm | 800-2000 | 850-2000 | 900-2100 | 900-2100 |

| Размер стола (ВxВ) | mm | 2620X2620 | 2780X2780 | 2800X2800 | 3000X3000 |

| Пространство между стяжками (ВxВ) | mm | 1650X1650 | 1750X1750 | 1850X1850 | 1950X1950 |

| Сила впрыска (с усилением) | kN | 1950 г. | 2410 | 2410 | 2710 |

| Инъекционный ход | mm | 1200 | 1400 | 1400 | 1600 |

| Диаметр поршня | mm | 150-190 | 160-200 | 160-200 | 180-220 |

| Вес инъекции | kg | 39,8-63,8 | 52,7-82,4 | 52,7-82,4 | 76,3-114,0 |

| Давление литья (с усилением) | МПа | 110-68 | 120-77 | 120-77 | 117-78 |

| Зона кастинга | см2 | 2725-4410 | 2910-4540 | 3330-5190 | 3850-5770 |

| Макс. Площадь литья (40 МПа) | см2 | 7500 | 8750 | 10000 | 11250 |

| Положение впрыска (ниже центральной линии) | mm | –250,–450 | –300,–600 | –300,–600 | –300,–600 |

| Проникновение плунжера | mm | 550 | 600 | 600 | 700 |

| Диаметр фланца камеры давления | mm | 280 | 320 | 320 | 340 |

| Высота фланца камеры давления | mm | 30 | 35 | 35 | 35 |

| Гидравлическое рабочее давление | МПа | 16 | 16 | 16 | 18 |

| Объем бака гидравлического масла | L | 4500 | 4800 | 5100 | 5500 |

| Размеры машины (ДхШхВ) | mm | 15000X5200X5200 | 15800X5400X5300 | 16500X5450X5400 | 17300X5570X5420 |

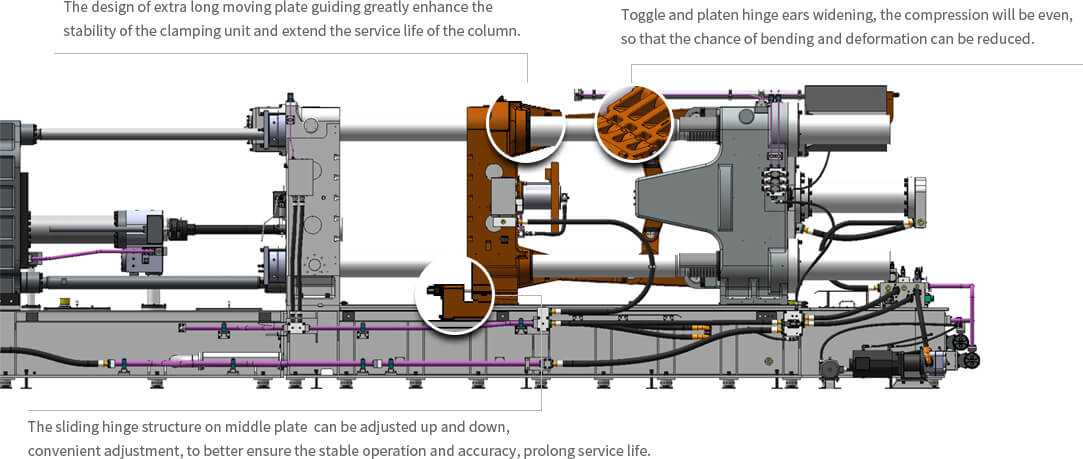

Зажимная система

1) Увеличьте пространство для высечки, чтобы вместить более крупные формы.

2) Увеличенная конструкция зажимного края пресс-формы, более эффективная для удовлетворения потребностей клиентов.

3) Утолщенная конструкция шаблона, более жесткая.

4) Запатентованная машина для литья под давлением имеет пыле- и водонепроницаемую конструкцию с большой резьбой, что повышает стабильность и срок службы колонны.

5) Уникальная гидравлическая система зажима сочетает в себе характеристики коленчатого механизма, что обеспечивает высокую реакцию, высокую эффективность и высокую безопасность.

6) Чрезвычайно короткий обратный путь с синхронизацией мод минимизирует обратное давление и увеличивает скорость системы.

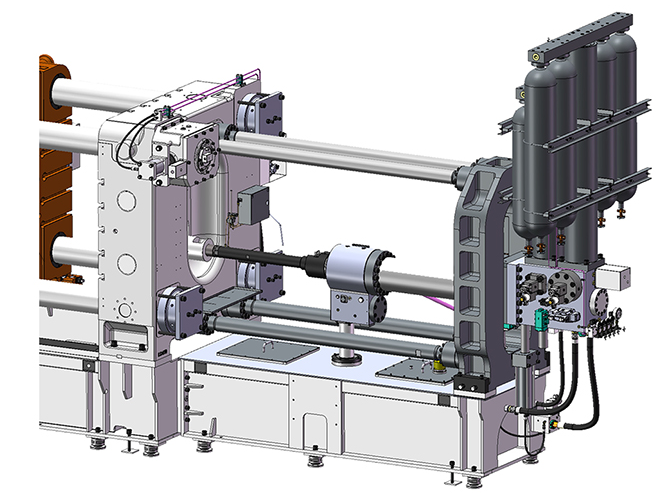

Система впрыска

1) Энергия добавляется к большой конструкции, энергии достаточно, падение давления в системе уменьшается, повторяемость впрыска высокая, а давление и скорость более стабильны.

2) Пластина клапана впрыска имеет цельную конструкцию, которая выполняется за один процесс, чтобы обеспечить точность и стабильность впрыска.

3) Оснащен независимой функцией накопления энергии для сокращения времени накопления энергии и повышения эффективности.

4) Тяговый стержень специально спроектирован для обеспечения жесткости и параллелизма шаблона, повышения уровня и уровня впрыска в одной и той же структуре компоновки направления, а также для повышения стабильности системы впрыска.

5) Производительность усовершенствованной системы впрыска: максимальная скорость впрыска воздуха> 8 м / с, время давления наддува: время давления <20 мс (большая машина), время давления <15 мс (маленькая машина).

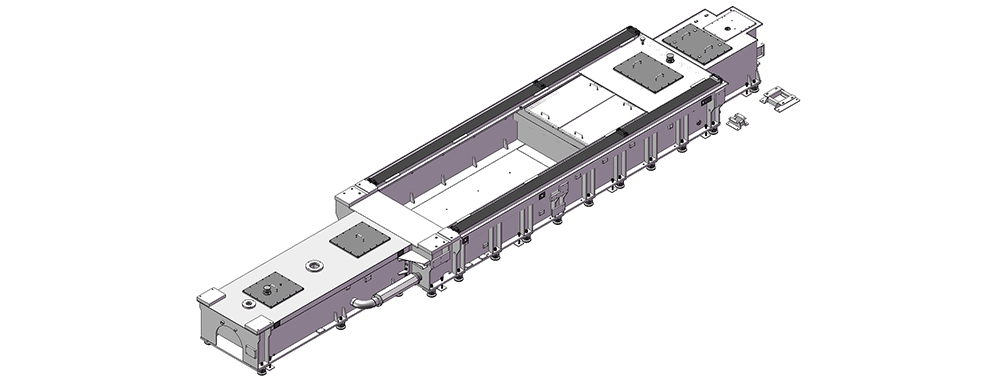

Стеллажная система

1) Он использует структуру баланса двойной прочности, использует отжиг для устранения сварочного стресса, разумную силу, небольшую деформацию рамы и несколько точек горизонтального обнаружения на раме для облегчения регулировки горизонтального уровня рамы.

2) Рама имеет монолитную конструкцию для снижения вибрации зажимной масляной печатной платы, а расположение является разумным, простым, стабильность лучше, а последующее обнаружение и обслуживание удобны.

3) Оригинальный трехкорпусный топливный бак отделяет возвратное масло от масла, поток масла является разумным, а стабильность управления масляным контуром улучшена.

4) Трубопроводы различаются по цвету, что красиво и может предотвратить риск путаницы во время использования клиентом.

5) В конструкции трубопровода используется большое количество шлангов для эффективного поглощения вибрационных ударов; стальные трубы фиксируются сверхпрочными пластмассовыми хомутами, а рукава высокого давления снабжены взрывозащищенными цепями.

X

X